| 原価管理活動(原価低減活動の考え方、着眼点) | ||||

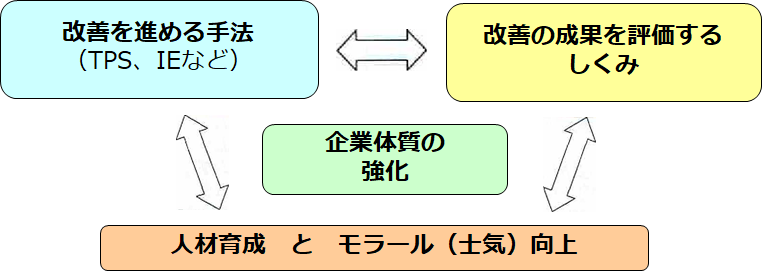

| ●ものづくり企業の使命 ものづくり企業の使命は、 ・よいモノを ・よりはやく ・より安くつくり ・(適正価格で)お客様へお届けすること です。 これによって、収益を継続的に確保し、企業基盤を充実化させ、豊かな社会の実現、従業員の生活の安定、向上につなげます。 ●利益と原価 「利益=売上(販売価格×販売数量)-原価」 この式は、「会社を存続させるには、主体的に原価低減を図り、利益を確保することが重要である」ことを表しています。 製造業の利益は、原価を低減して得られるものです。 かかった原価に利潤を上乗せして値段を決定するような考え方は、通用しません。 ●原価とは 原価とは、「会社が物を造ったり、売ったりする時にかかる費用のこと」です。 費用は、 ①物を造る時にかかる費用 … 製造原価 ②物を売る時にかかる費用 、会社の全般的な管理にかかる費用 … 販売費及び一般管理費 に分けられます。 通常、原価といわれるのは、製造原価のことです。 製造原価は、 ・購入部品費(社外より部品購入するもの)と ・内製原価(素材費、労務費、操業費、設備費、補助部門費など) に分けられます。 ●内製原価の重要性 購入部品費は、(同じ部品を使っているとすれば)競合他社と大きな差は発生しません。 それに対して、内製原価は、個々の企業の知恵の差がでる部分であり、競争力の要因です。 同じ設備、材料を使っても、造り方次第で内製原価は変わります。 ●原価管理の3本柱 原価管理は、 ①原価企画:開発、設計段階の目標原価実現に向けた活動 ②原価維持:生産段階の”①で達成された目標原価“を維持する活動 ③原価改善:生産段階の更なる高い目標原価に向かっての改善活動 の3本の柱で構成されます。 原価企画は設計、調達、生産技術が主体となり、原価維持、原価改善は製造現場が主体となって取り組みます。 原価維持とは、原価企画で達成された目標原価(基準)を一定の管理幅のなかでコントロールする活動です。 原価改善とは、その基準を下げ、新たな管理幅のなかでコントロールする活動です。 原価維持と原価改善を分けて考え、活動することで、原価企画→原価維持→原価改善(→次の製品の原価企画)のサイクルを つくり、原価管理活動の精度を向上します。 ●評価指標の例:生産能率 製造現場で使用する評価指標の例として、生産能率を紹介します。 生産能率は、「製品時間(②基準時間×③良品合格数)÷①総作業時間」で計算します。 ①総作業時間:発生した全ての工数 ②基準時間: 製品を正規のしくみ、工程で生産した場合のあるべき工数 ③良品合格数:「必要な物を必要な時に必要なだけ」に則った良品生産数 生産能率は、値が高いほど効率よくモノが作れている状態を表し、低いほど何らかの異常、トラブルが発生している状態 を表します。 ●原価低減活動の着眼点(例) 原価低減活動の着眼点として、下記をご紹介します。 ・購入部品費:廃止、共通化、安価品への代替。内製化 ・素材費:過剰品目の廃止、使用量を減らせないか(形状、大きさ、板厚などのムダはないか) ・労務費:人の動きにムダはないか。困難な作業、疲れやすい作業を軽減できないか ・エネルギー費:モーターの空運転はないか。 照明にムダはないか ・保全費:日常保全の項目、方法は適正か ●不良品管理 不良の低減は、不良品の原価費目全体のムダ排除になります。(原価低減に最も影響を与えます) また、現場中心の活動により、設備、モノ(材料、製品など)への 知識が高まるとともに士気(モラール)向上につながる ことから、人を成長させます。 ●不良品低減活動の着眼点(例) 不良品低減活動の着眼点として、下記をご紹介します。 ①4S(整理、整頓、清掃、清潔)の徹底 ・汚れた職場では、不良を出しても発見しにくい ・きれいな職場は、モノ造りの意識を向上させる ・検査機や測定機器の正しい保管が、不良ゼロの前提となる ②発生状況の見える化 ・不良実績の把握 ・掲示などによる見える化、共有 ③作業標準書の活用 ・勘、コツに頼らない作業標準書へ ・品質基準(限度)がわかり易い作業標準書へ ④全員参加の活動 ・不良品をださないという意識改革(工程内で不良をつくらない、後工程に不良を流さない) ・ライン従事者の意見を反映させる ・活動のなかで得た知識、技能を伝承する ・前工程、後工程、関係部署(設計、生産技術、調達・・・)との協力 ⑤不良発生メカニズムの追求 ・先入観にとらわれずに、原因と思われるものを洗い出す ・4M(人、材料、設備、方法)に分けて原因を把握 ・やりにくい作業、気遣い作業の把握、改善 ●まとめ 原価管理(原価維持、原価改善活動)とは、改善をすすめる手法を、 日常活動に落とし込む活動であり、そのしくみです。 改善活動を進める手法として、「TPS、IE」などがあり、その成果を評価するしくみとして「非会計指標」、「会計指標 (原価、業績情報)」があります。 全ての基礎としての人材育成があり、この3つを上手く結びつけることが、結果として企業の体質強化につながります。

|

||||

上記資料につき、より詳しい説明をご要望のお客様は、お問合せフォームから申し付けください。